Comprendre les bases de la mise en forme des sucettes

La production de sucettes de formes différentes implique de guider des bonbons fondus dans des cavités spécialement conçues ou d'utiliser une pression mécanique pour forcer les bonbons à prendre leur forme. Les facteurs clés comprennent :

Matériau et construction du moule

Métal (aluminium, acier inoxydable) : refroidissement rapide, très durable, adapté aux opérations à volume élevé.

Silicone de qualité alimentaire : flexible pour un démoulage facile, utilisé principalement dans des installations à petite échelle ou artisanales.

Plastique (Polycarbonate) : Offre de la transparence (pour voir le niveau de remplissage), mais un refroidissement plus lent et moins durable.

Angle de dépouille et mécanisme de libération

Tous les moules nécessitent une légère conicité (1 à 3°) sur les parois verticales (« ébauche ») afin que la sucette durcie puisse être retirée sans se déchirer ni coller.

Les formes complexes (par exemple, les figurines avec des contre-dépouilles) nécessitent souvent des moules en plusieurs parties ou des noyaux latéraux qui se rétractent avant l'éjection.

Contrôle de la viscosité et de la température

Le sucre fondu (environ 148 °C/300 °F) doit rester fluide suffisamment longtemps pour remplir tous les recoins. Si le moule est trop froid, le bonbon commence à prendre avant que la cavité ne soit pleine, ce qui entraîne des vides.

Certaines recettes ajoutent du glucose ou du sirop de maïs pour réduire le risque de cristallisation, garantissant ainsi un remplissage cohérent dans des moules détaillés.

2. Méthodes de mise en forme primaires

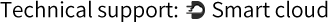

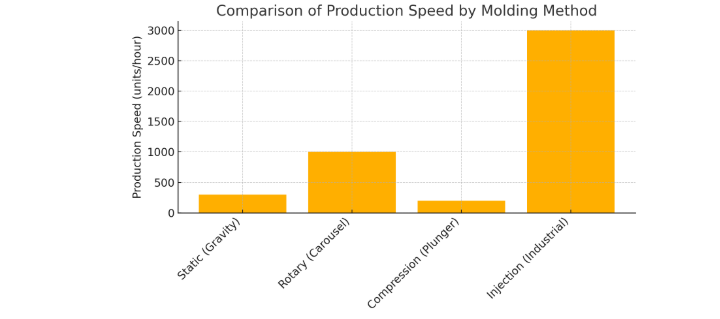

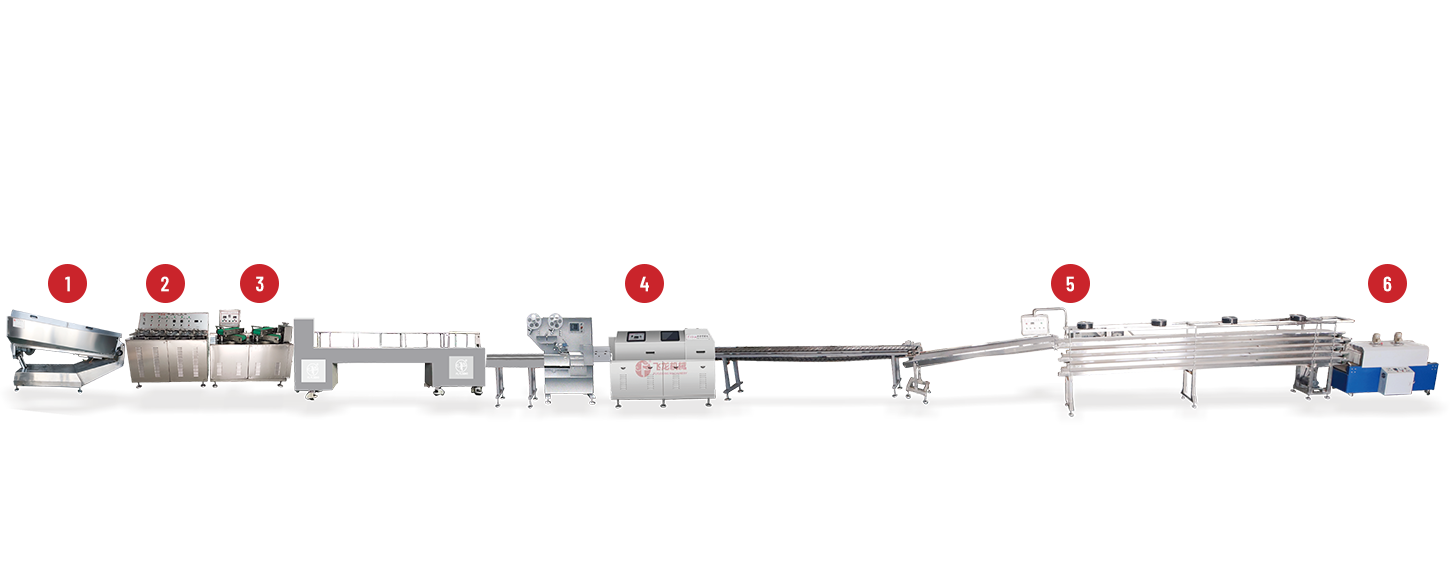

Quatre approches principales sont utilisées dans l’industrie. Chacun varie en termes de complexité, de temps de cycle et de niveau de détail réalisable :

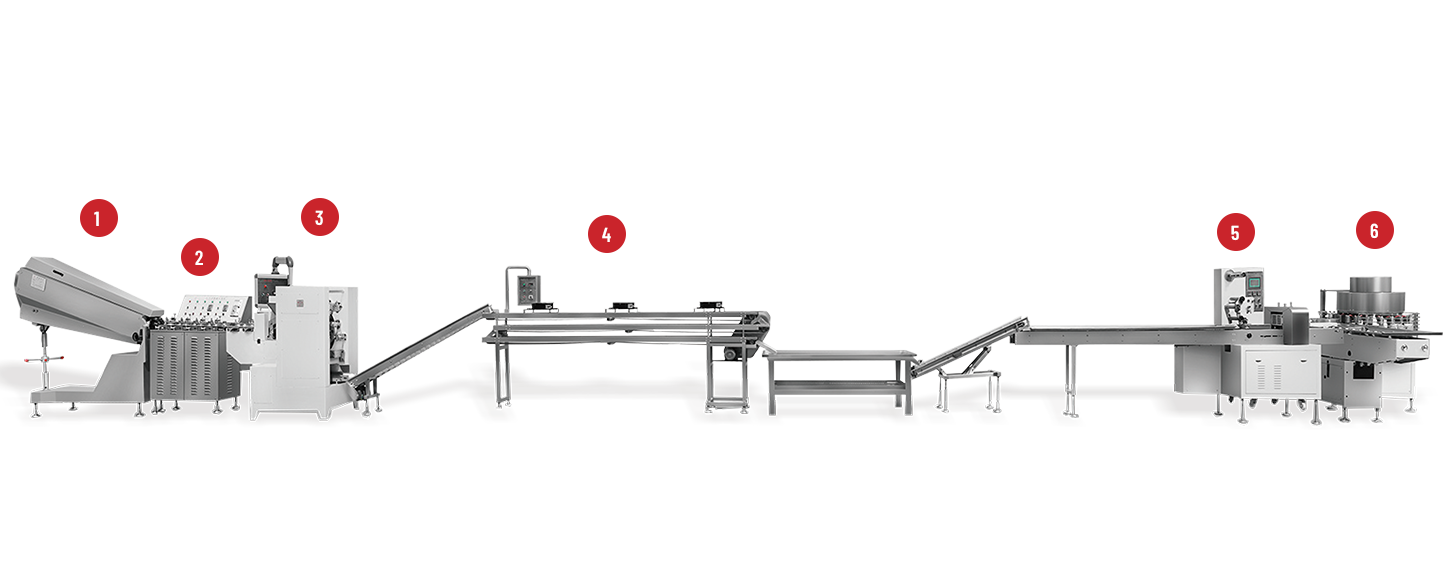

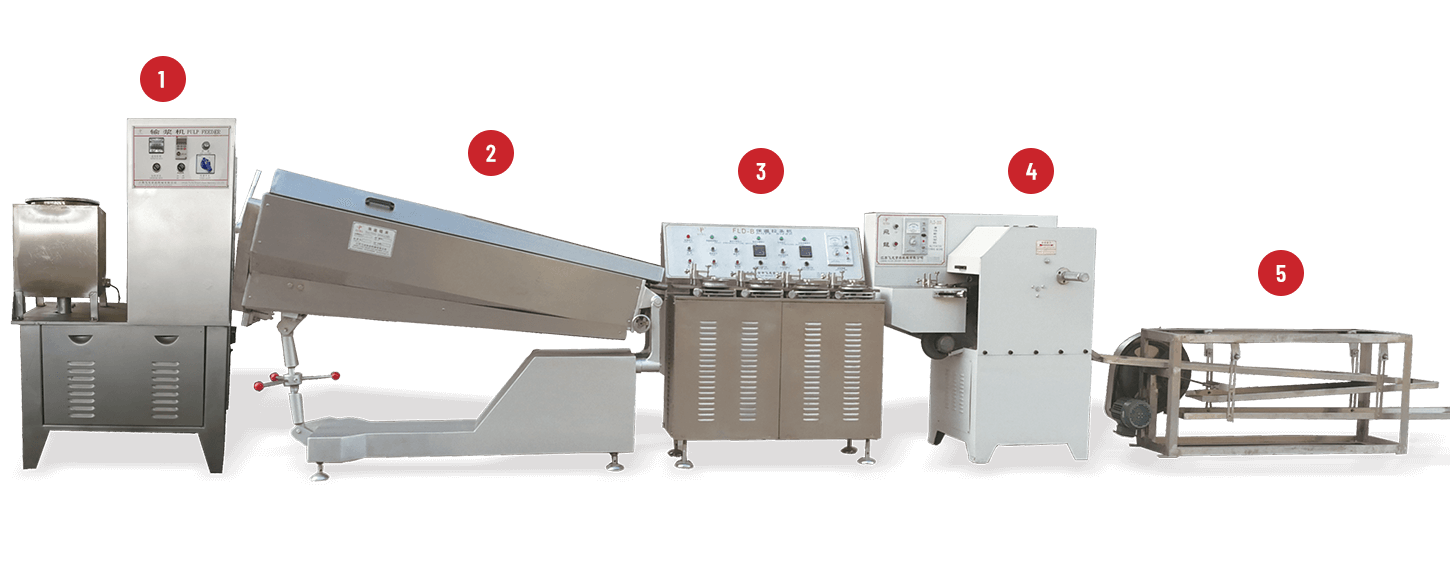

2.1 Moulage statique (remplissage par gravité)

Étapes du processus :

Chauffer et liquéfier : le sucre (avec couleur et saveur) est cuit à ~148 °C.

Distribution dans des moules fixes : les bonbons fondus sont versés (par gravité ou par pompe basse pression) dans des plaques de moule fixes sur un convoyeur plat ou une table. Un bâton est pré-placé dans une petite empreinte.

Cool & Harden : Les moules passent sous ou à travers une zone de refroidissement (ventilateur ou tunnel d'air froid).

Démouler : une fois suffisamment durcie (généralement 15 à 30 secondes), la plaque s'ouvre et un simple éjecteur pousse la boisson gazeuse sur un tapis de collecte.

Capacité de forme :

Modérément détaillé : les cœurs, les étoiles, les caractères simples ou les logos plats fonctionnent bien.

Limites : Les contre-dépouilles (retraits profonds) sont difficiles ; les cavités doivent être coniques.

Avantages et limites :

| Aspect | Détails |

|---|---|

| Facilité de configuration | (Assiettes simples ; échangez les moules en <2 minutes) |

| Vitesse de production | ~300 unités/heure par station (varie en fonction du nombre de moules et de l'efficacité du refroidissement) |

| Niveau de détail | (Pas de contre-dépouilles ; reliefs et formes de base uniquement) |

| Taille idéale de la course | Jusqu'à ~10 000/semaine |

| Entretien | Faible (pièces mobiles minimes ; nettoyage occasionnel des résidus de sucre) |

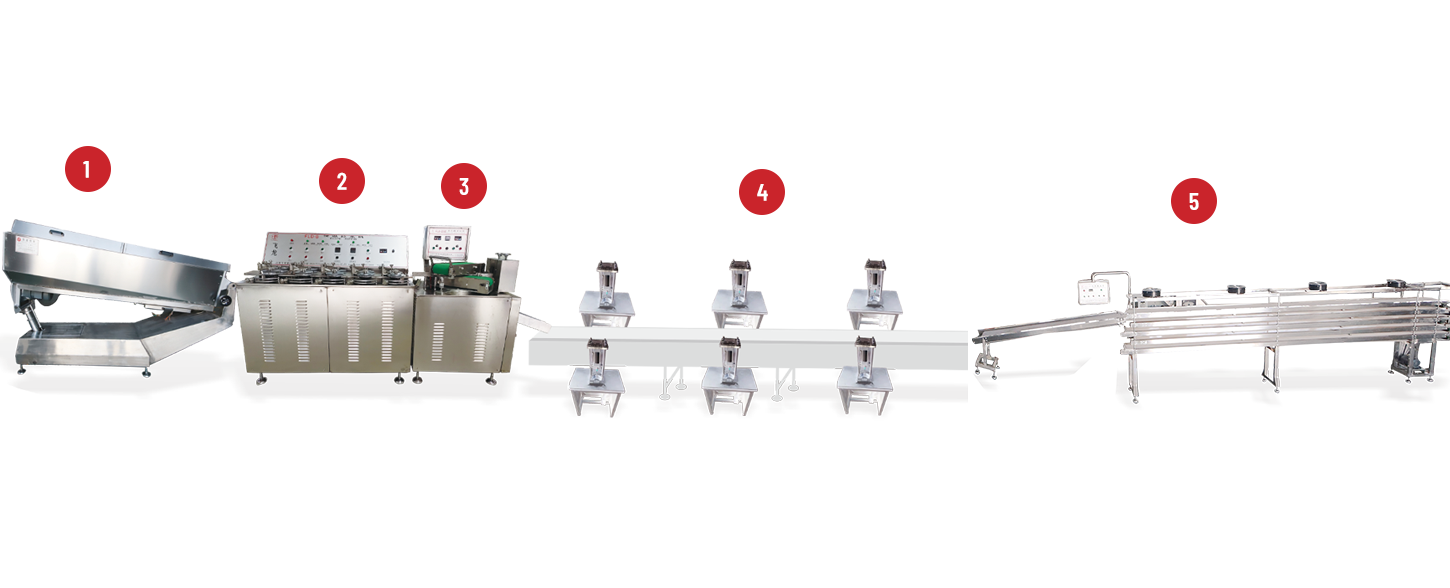

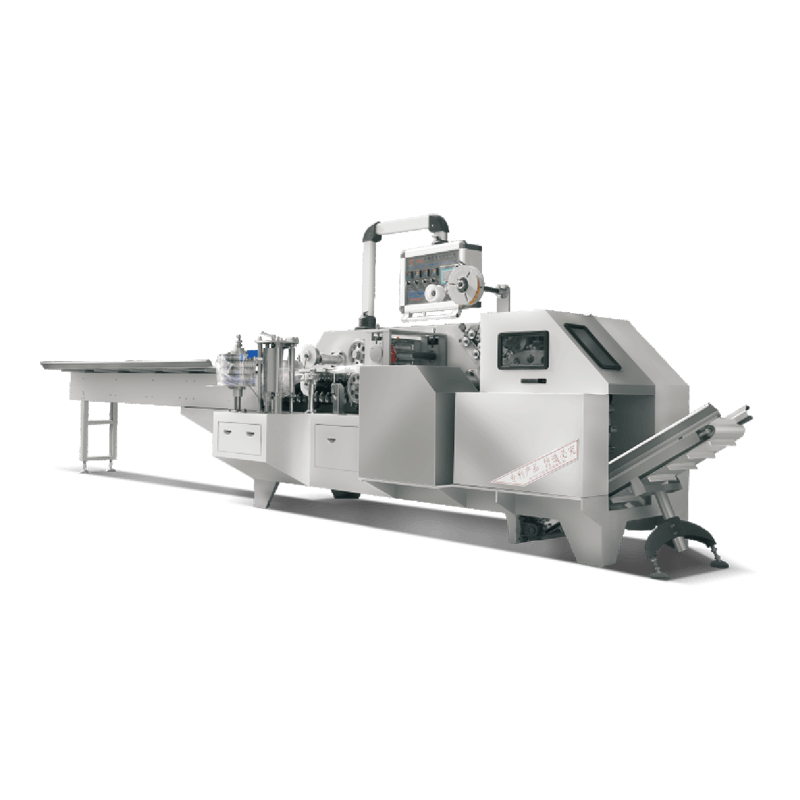

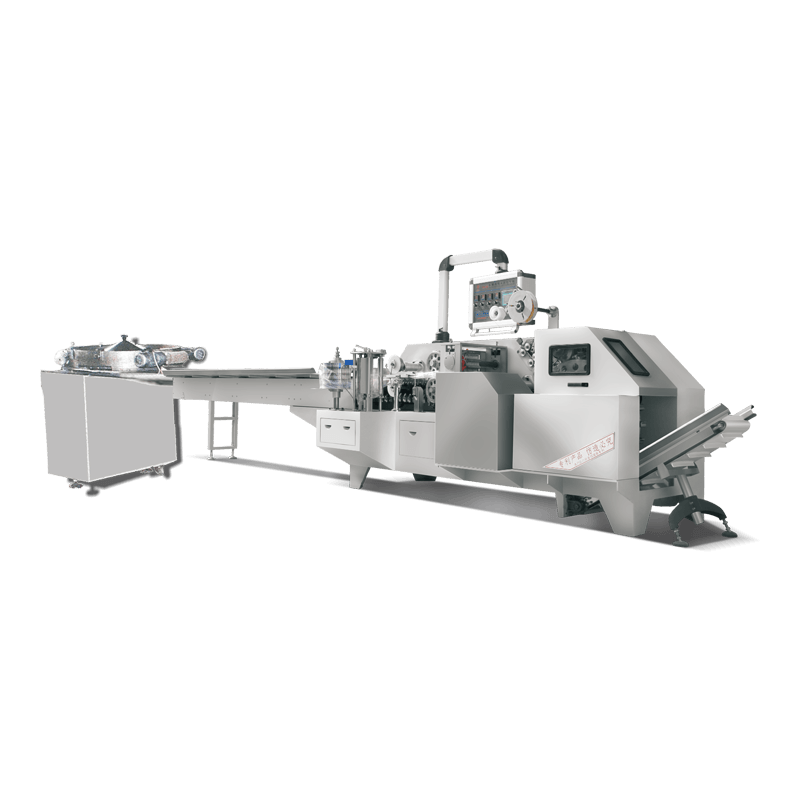

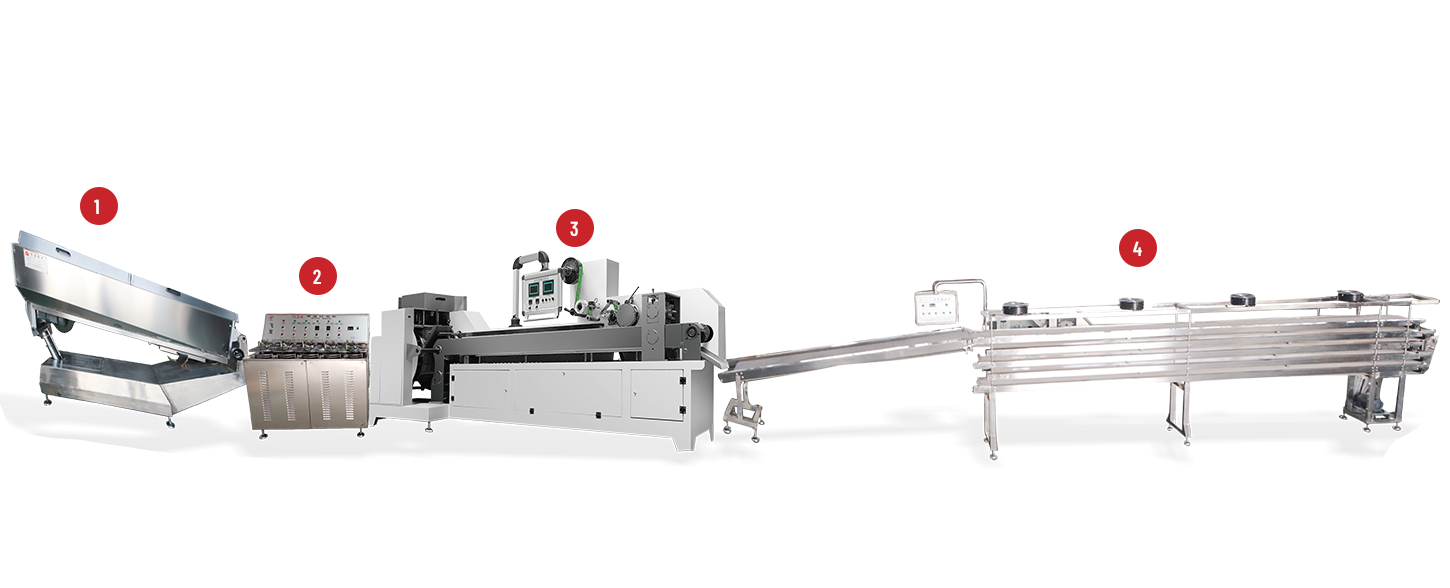

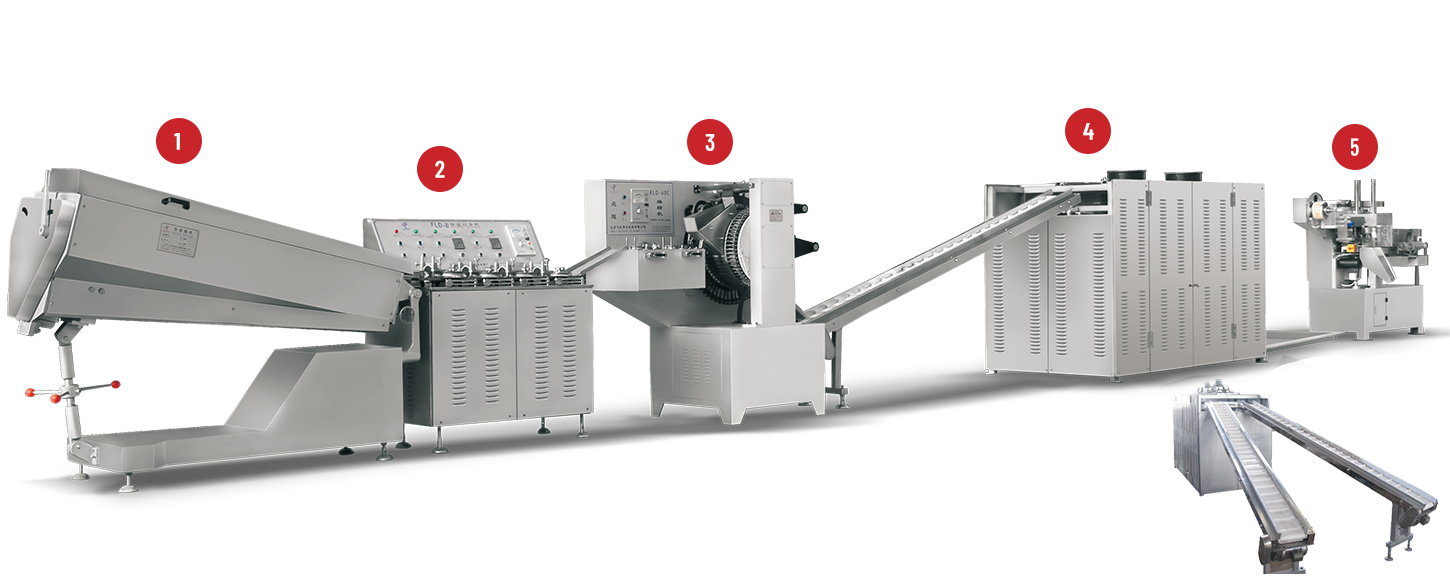

Moulage rotatif (carrousel)

Étapes du processus :

Configuration du carrousel : plusieurs poches de moule sont montées sur une plaque rotative.

Distribution : à une station de remplissage désignée, une buse précise injecte des bonbons fondus dans chaque poche. Une goupille (ou un clip) maintenant le bâton maintient le bâton centré.

Refroidissement immédiat : après le remplissage, les poches tournent sous des plaques réfrigérées ou des buses à jet d'air pour démarrer une solidification rapide.

Éjection : environ 30 à 60 secondes plus tard, la poche s'aligne sur un mécanisme d'éjection. Une épingle pousse la sucette finie, qui tombe sur un mini convoyeur ou un bras de balayage.

Capacité de forme :

Très détaillé : reliefs complexes, contre-dépouilles, formes en plusieurs parties (par exemple, visages de dessins animés, logos).

Multicolore/couche : peut utiliser des buses séquentielles pour la superposition (par exemple, injecter une base rouge, puis un dessus blanc).

Avantages et limites :

| Aspect | Détails |

|---|---|

| Facilité de configuration | (L'alignement des plaques et les ajustements de synchronisation prennent environ 5 à 10 minutes) |

| Vitesse de production | ~1 000 unités/heure (selon le nombre de cavités et la durée du cycle) |

| Niveau de détail | (Prend en charge les contre-dépouilles, les noyaux latéraux, les remplissages multicouches) |

| Taille idéale de la course | ~10 000 à 50 000/semaine |

| Entretien | Modéré (les cames et les buses de précision nécessitent un étalonnage/nettoyage périodique) |

Moulage par compression (piston)

Étapes du processus :

Verser ou placer le pré-slug de bonbons : Une « limace » mesurée de sucre chaud (légèrement en dessous de 148 °C) est déposée dans une cavité inférieure du moule.

Compresse : un piston supérieur correspondant descend, forçant les bonbons à remplir toute la cavité. L'excès de bonbons est expulsé le long des bords.

Refroidissement : les bonbons compressés restent en contact avec les surfaces réfrigérées du moule pendant environ 10 à 20 secondes.

Éjection : les broches d'éjection dans la plaque inférieure poussent la pop façonnée sur une courroie de décharge.

Capacité de forme :

Idéal pour les formes plates ou fines : logos, médailles, reliefs fins (par exemple, insignes d'entreprise ou dessins peu profonds).

Profondeur 3D limitée : les formes profondes ou arrondies sont plus difficiles à reproduire avec un simple piston.

Avantages et limites :

| Aspect | Détails |

|---|---|

| Facilité de configuration | (L'alignement du piston nécessite de la précision ; l'usure de la cavité s'ajuste) |

| Vitesse de production | ~ 200 unités/heure (le cycle implique un refroidissement par compression) |

| Niveau de détail | (Excellent pour un relief net et peu profond, mais pas pour des contre-dépouilles profondes) |

| Taille idéale de la course | Jusqu'à ~10 000/semaine |

| Entretien | Modéré (les joints de piston et les surfaces du moule nécessitent une inspection périodique) |

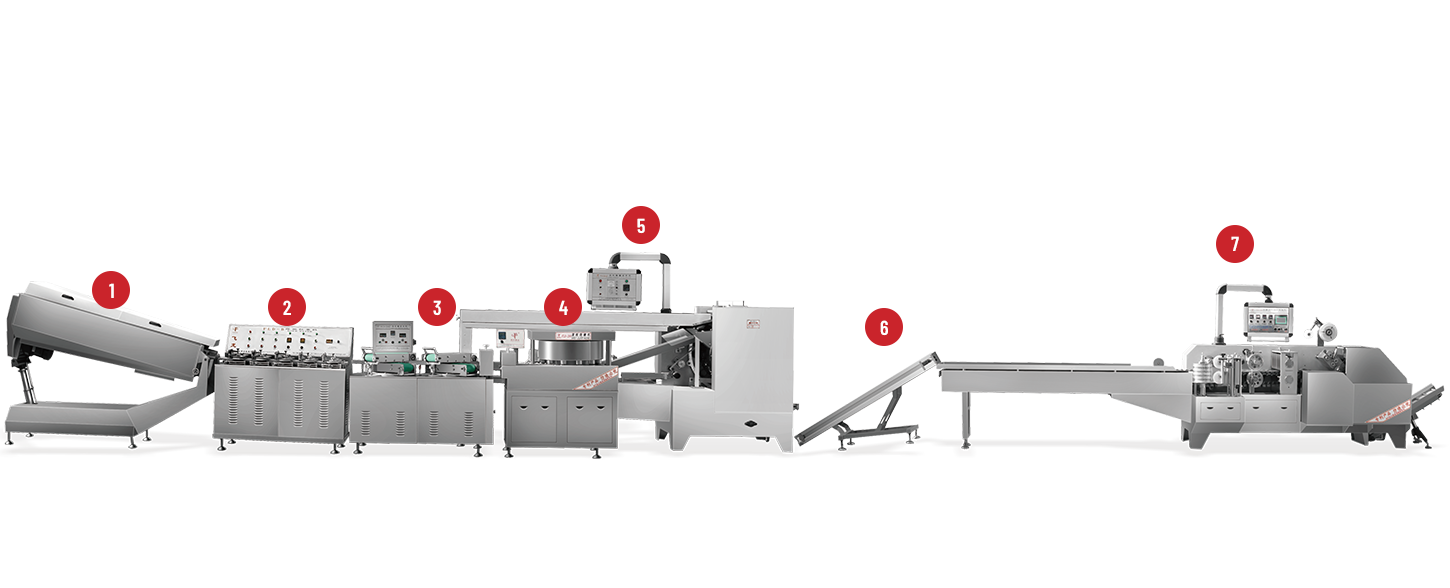

Moulage par injection (haute capacité/industriel)

Étapes du processus :

Alimentation et collecteur chauffés : les bonbons fondus sont conservés dans un collecteur chauffé (pour éviter une cristallisation prématurée).

Injection haute pression : des actionneurs hydrauliques ou à vérin poussent simultanément les bonbons à travers des buses à « canaux chauds » dans chaque cavité.

Refroidissement rapide : les cavités du moule sont entourées de canaux de liquide de refroidissement (eau ou glycol) pour solidifier rapidement les bonbons.

Éjection et garniture : après un temps de remplissage et de maintien précis (~ 5 à 15 secondes), les plaques d'éjection hydrauliques poussent les pops vers l'extérieur ; un grattoir ou une courroie automatisée supprime tout flash.

Capacité de forme :

Extrêmement détaillé : peut gérer les contre-dépouilles, les actions de moulage multi-glissières et les noyaux latéraux.

Options multicolores/couches : différents flux de sucre peuvent être injectés séquentiellement ou co-injectés.

Avantages et limites :

| Aspect | Détails |

|---|---|

| Facilité de configuration | (Alignement complexe du collecteur et réglage des paramètres ; les changements de moule nécessitent des heures) |

| Vitesse de production | ~ 3 000 unités/heure (varie en fonction du nombre d'empreintes ; les moules industriels multi-empreintes peuvent pousser encore plus haut) |

| Niveau de détail | (Précision de haut niveau ; idéal pour le branding et les graphiques multicouches) |

| Taille idéale de la course | > 50 000/semaine |

| Entretien | Élevé (les systèmes hydrauliques, les canaux chauds et les vannes de précision nécessitent un entretien constant) |

Restez à l'écoute pour notre prochain article.

Français

Français

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Accueil

Accueil