L’alchimie consistant à transformer du sucre simple en une sucette parfaitement texturée et savoureuse commence bien avant que le bonbon ne touche votre langue. Dans la confiserie artisanale et industrielle, les maîtres confiseurs consacrent une attention méticuleuse à chaque étape du processus (contrôle de la température, équilibre des ingrédients et timing) pour garantir que chaque sucette émerge avec le claquement caractéristique, la sensation en bouche douce et le goût vibrant dont nous rêvons. Vous trouverez ci-dessous un voyage à travers les étapes clés qui garantissent cette texture et cette saveur idéales, le tout rendu dans un anglais vif et original.

1. Sélection et mesure des ingrédients

Sucre cristallin et sirop inverti

Chaque sucette classique commence par une base de sucre cristallisé. Cependant, le saccharose pur est sujet à la recristallisation (formation de minuscules cristaux de sucre, qui rendraient le bonbon granuleux). Pour éviter cela, les confiseurs mélangent souvent du sucre inverti (un mélange de glucose et de fructose) ou un édulcorant liquide tel que du sirop de maïs. En inversant partiellement les molécules de saccharose (en ajoutant une petite quantité d'acide (comme l'acide citrique) ou en utilisant du sucre inverti préfabriqué), le bonbon final reste vitreux et clair, avec une texture soyeuse et non granuleuse.

Eau et humectants

L'eau est utilisée pour dissoudre le sucre et permettre une ébullition uniforme. Une fois que le mélange atteint une certaine concentration, l’eau s’évapore et le sirop restant devient sursaturé. Certaines recettes peuvent également inclure de la glycérine ou d'autres humectants pour aider à retenir l'humidité à la surface, évitant ainsi le caractère collant pendant le stockage.

Arômes, acides et colorants

Les huiles aromatiques (menthe poivrée, cerise, bubblegum, etc.) et les colorants de qualité alimentaire sont choisis avec soin pour leur pureté et leur puissance. De l'acide citrique ou malique peut être ajouté pour fournir un contrepoint vif et acidulé, en particulier pour les sucettes aromatisées aux fruits. Ces acidulants jouent également un rôle secondaire dans le contrôle de la cristallisation.

2. Le cuisinier crucial : atteindre le stade du hard-crack

Dissolution et chauffage initial

Le sucre, l'eau et le sirop de maïs (ou sucre inverti) sont combinés dans une marmite en acier inoxydable ou, dans les grandes usines, dans une bouilloire à double paroi qui permet un contrôle précis de la température. À feu moyen, le sucre se dissout complètement dans l’eau, formant un sirop clair.

Surveillance de la température

Les fabricants de bonbons s'appuient sur un thermomètre à bonbons de haute précision ou, en milieu industriel, sur des sondes de température électroniques. La cible est l’étape de fissure dure, généralement entre 300°F et 310°F (149°C – 154°C). À ce stade, presque toute l’eau a bouilli et le mélange de sucre restant est si concentré qu’il se solidifiera en une substance cassante semblable à du verre une fois refroidi.

Indices visuels et couleur

Au-delà de la simple température, des artisans qualifiés surveillent également la couleur du sirop. Une teinte paille pâle indique une saveur de sucre propre et non développée, parfaite pour les sucettes claires ou aromatisées aux fruits, tandis qu'une touche d'ambre plus profond pourrait faire allusion à une note plus caramélisée, souvent souhaitée dans les variantes de caramel au beurre ou de bière de racine. Cependant, la plupart des usines modernes gardent le sirop de couleur très claire pour permettre au colorant alimentaire ajouté de briller.

3. Refroidissement rapide et ajout de saveur

Désaltérer le sirop

Dès que le mélange atteint la température de cracking, il doit refroidir juste assez avant d'être aromatisé. Si vous versez du sirop de sucre très chaud directement dans des huiles aromatisantes, les composés volatils délicats peuvent se vaporiser, conduisant à un goût atténué. À l’inverse, un refroidissement trop poussé rend le sirop trop visqueux, provoquant un mélange inégal.

Le timing est tout

La fenêtre idéale est généralement lorsque la température du sirop est tombée à environ 270 °F – 280 °F (132 °C – 138 °C). À ce stade, la viscosité est plus faible (toujours versable) mais suffisamment froide pour préserver l’intégrité aromatique des huiles essentielles. Les arômes et les acides sont incorporés, suivis immédiatement par les colorants solubles dans l'eau ou en poudre. Une agitation douce et rapide garantit que chaque goutte de sirop a une teinte et une saveur constantes.

Minimiser l’incorporation d’air

Les fabricants de bonbons remuent juste assez pour disperser les saveurs et les couleurs uniformément, mais évitez de fouetter excessivement : l'air emprisonné pourrait créer de minuscules bulles qui gâcheraient la finition vitreuse du bonbon, conduisant à un éclat terne ou à une bouchée incohérente.

4. Moulage ou chute : former la sucette

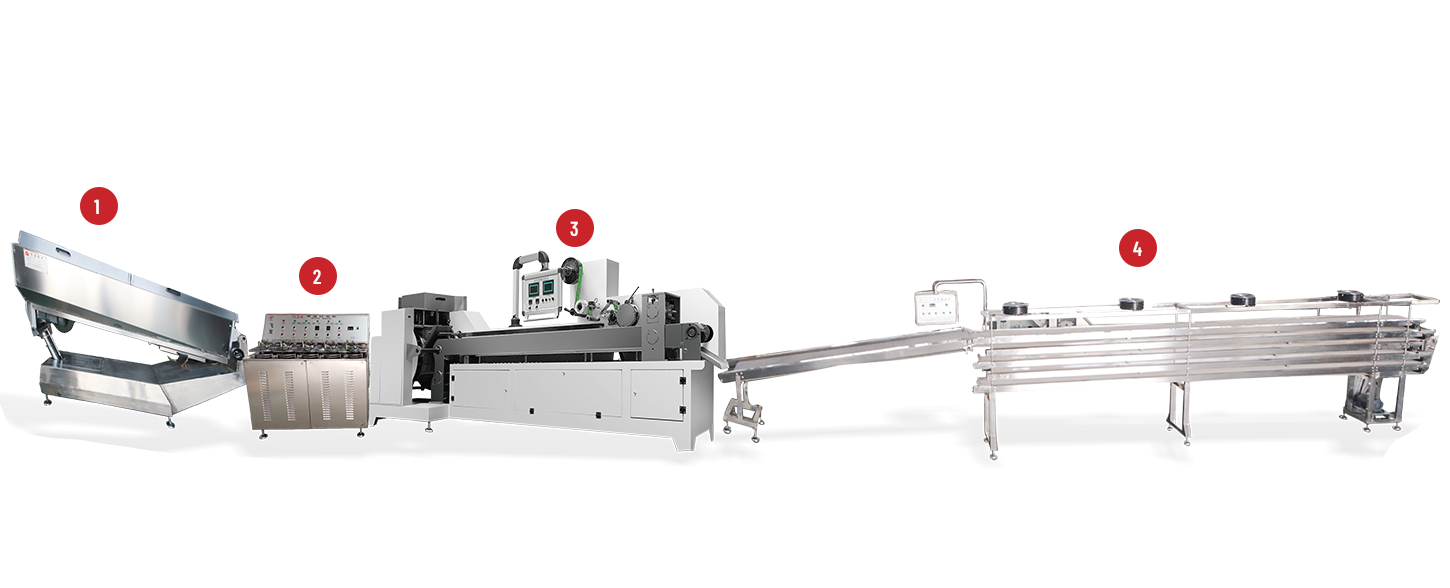

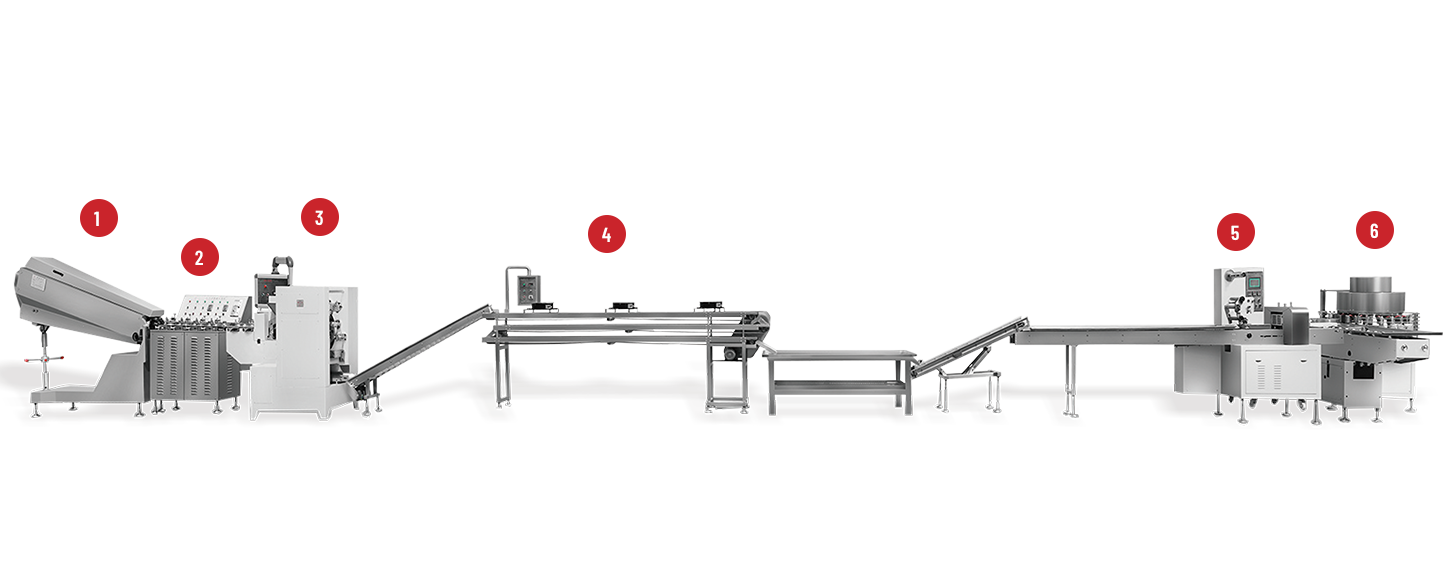

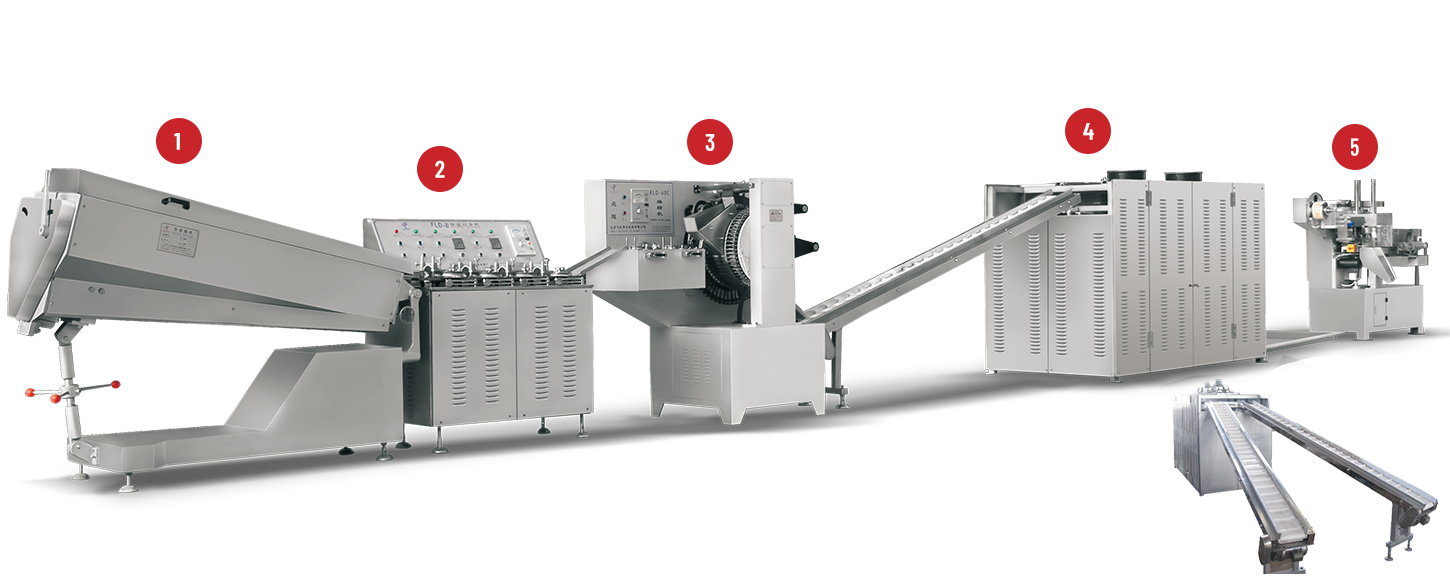

Moules, bâtons et mécanismes de chute

Dans la production à grande échelle, les machines mesuraient le sirop chaud dans des moules individuels, souvent des plateaux flexibles en silicone ou en métal en forme de disques ronds classiques, de cœurs ou de figurines fantaisie. Un bâton en bois, en plastique ou en papier de qualité alimentaire est inséré juste au moment où le sirop est sur le point de prendre, garantissant ainsi une bonne adhérence.

Dans les boutiques de confiserie, le processus peut être plus pratique : le sirop fondu peut être versé par les yeux ou des buses latérales sur une dalle de marbre ou une feuille antiadhésive, et un bâton est enfoncé manuellement dans chaque goutte. Ces sucettes « en forme de goutte » ont tendance à avoir un bord organiquement inégal, charmant, mais moins uniforme que les bonbons moulés.

Contrôle de la température des surfaces de formage

La température des moules ou des surfaces de travail est généralement refroidie à environ 70 °F à 80 °F (21 °C à 27 °C), suffisamment froide pour que les bonbons durcissent rapidement, mais pas au point qu'ils se fissurent sous l'effet d'un choc thermique. Un courant d'air doux et uniforme ou une circulation d'air frais accélère la prise sans stresser le verre à sucre.

5. Cristallisation contrôlée et verrouillage de la texture

Éviter les cristaux indésirables

Une fois dans le moule, le bonbon doit prendre sans trembler ni bousculer. Toute perturbation mécanique peut provoquer une cristallisation prématurée des molécules de sucre. En maintenant un environnement calme et sans vibrations, parfois même dans des « pièces sèches » fermées avec une humidité contrôlée autour de 30 à 35 %, les fabricants garantissent que la matrice de sucre se solidifie uniformément, donnant une texture transparente et non granuleuse.

Humidité et stockage

Après démoulage, les sucettes sont refroidies à l'air jusqu'à ce qu'elles atteignent la température ambiante. Ils sont ensuite emballés dans des emballages individuels en cellophane résistant à l’humidité. Réduire l'humidité dans la zone d'emballage à environ 30 à 40 % empêche l'absorption hygroscopique de l'humidité. Si le bonbon était exposé à un environnement humide (> 60 % d’humidité relative), la surface deviendrait collante, le claquement de la sucette s’affaiblirait et les notes aromatiques subtiles (en particulier la luminosité due à l’acide) pourraient être émoussées.

6. Contrôle qualité : goût, texture et apparence

Échantillonnage pour la texture

Des dégustateurs de bonbons expérimentés (et désormais souvent aidés par des analyseurs de texture) mordent périodiquement des sucettes test de chaque lot. Ils écoutent ce « claquement » propre et net (pas de moelleux ni d’effritement prématuré), garantissant que le bonbon atteint – et reste – à la texture de fissure dure appropriée.

Profilage des saveurs

En plus des dégustations sur banc, des confiseries haut de gamme peuvent être envoyées à des panels sensoriels. Les testeurs notent l'impact initial de la douceur, la libération en milieu de bouche d'huiles aromatiques et la sensation résiduelle en bouche (est-ce agréablement persistant ou est-ce que ça se termine trop brusquement ?). Les laboratoires d'analyse peuvent également quantifier les composés aromatiques volatils par chromatographie en phase gazeuse pour confirmer que les pourcentages exacts d'huiles aromatiques correspondent aux spécifications de la recette.

Inspection visuelle

Sous un éclairage zénithal intense, les inspecteurs qualité surveillent les bulles d’air, les colorations inégales ou les microfissures. Toute sucette présentant une tache terne, un flocon de sucre cristallisé ou une forme irrégulière est éliminée. L’uniformité compte : après tout, la transparence et l’éclat d’une sucette ajoutent au sentiment de luxe et de confiance dans la marque.

7. Emballage, distribution et contrôle final de la fraîcheur

Emballages scellés et absorbeurs d'oxygène

De nombreuses sucettes haut de gamme sont scellées individuellement dans du cellophane ou du papier métallisé, parfois avec de minuscules sachets évacuant l'oxygène si le fabricant prévoit une longue durée de conservation. Cela préserve les saveurs volatiles et empêche le bonbon de développer de légères notes désagréables (racidissement ou décoloration) au fil du temps.

Datation et rotation par lots

Les étiquettes portent souvent une date de fabrication. Les détaillants pratiquent un système premier entré, premier sorti (FIFO), garantissant que le lot le plus frais arrive dans les rayons. Les fabricants rigoureux effectuent des tests périodiques de durée de conservation en échantillonnant les bonbons à un mois, trois mois et six mois pour surveiller tout changement de texture. Si le sucre commence à absorber l’humidité ambiante, ou si les huiles aromatiques s’oxydent doucement et deviennent légèrement ternes, cela est considéré comme le seuil de « meilleure avant » du produit.

Expérience du consommateur final

Lorsque vous déballez cette sucette dans votre main, dès que vous sentez sa surface froide et vitreuse, vous savez qu'une cascade de processus minutieux garantit que le bonbon est parfait. Une seule bouchée donne ce croquant parfait et non crayeux, alors qu'un éclat de saveur rayonne uniformément, sans nuances piquantes et amères ni résidus pâteux. La douceur persistante est claire, non altérée par le grain, vous invitant à savourer à la fois l'art et la science de la confiserie.

Le voyage du sucre granulé à la sucette parfaite implique une symphonie de contrôle précis de la température, une chimie intelligente des ingrédients (sucres invertis et acidulants pour contrecarrer la cristallisation indésirable) et des contrôles de qualité vigilants. À partir du moment où le mélange sucre-eau commence son ascension jusqu'au stade de cracking dur, en passant par le timing précis des ajouts de saveur et de couleur, jusqu'à l'environnement calme et à faible humidité où chaque bonbon reste intact, chaque étape est chorégraphiée pour produire ce goût emblématique et satisfaisant et ce goût vibrant. Dans le monde des sucreries, la sucette témoigne de la façon dont la science et la créativité peuvent s'unir, transformant un simple sucre en une friandise semblable à un bijou qui ravit le palais et les yeux.

Français

Français

English

English 中文简体

中文简体 русский

русский Français

Français Español

Español عربى

عربى

+86-(0)515-8465666

+86-(0)515-8465666 +86-(0)515-85566996

+86-(0)515-85566996 +86-138 1559 9708

+86-138 1559 9708 flyloong@flyloongcn.com

flyloong@flyloongcn.com

Accueil

Accueil